水厂氯气投加自动控制系统

消毒是水处理过程中必不可少的一个工序,其结果直接决定了出厂水质量的优劣。传统处理方法通过人工添加液氯和漂白粉达到消毒和漂白的作用机理。如今水厂的加氯系统已有的PLC系统和底层自动化的硬件配套系统可以实现加氯功能,但是不能实现自动控制的功能,缺少安全可靠的性能,因此研究人员经过努力并结合PLC技术,完善出一套自动加氯控制系统的方案。

1、氯气投加自动控制系统

1.1 特点

水厂氯气投加自动控制系统的作业机理是能够进行远程集中监控其生产情况,并且能够及时作出自动投加调整,保证水厂出水余氯的含量能够满足控制标准的要求,并且能够对生产异常情况以及机械设备问题作出预告,使得工作人员能够及时处理事故状况,保证生产的安全性。因此其特点主要有安全稳定、易维护性、灵活性强、集成化较好、可扩展性等。

1.2 作用过程

液氯作为水厂加氯系统的重要氯源,首先需要经过蒸发器将其加热使其成为气态,然后再需要经过真空调节器输送至加氯机,用加氯机来控制加氯量,同时还必须经由特殊的氯气管道输送至氯气投加点,利用水射器在投加点处将其投送到管道。

1.3 分类

现如今,在自来水厂中,加氯工艺包含两个部分,即滤前水加氯环节(前加氯)和滤后水加氯环节(后加氯)。前加氯通常是在原水进入沉淀池之前进行,其主要目的是为了清除出原水中的藻类,避免其在沉淀池或滤池中进一步的滋生繁殖。通常在前加氯过程中投加的氯气量不大,同时氯在沉淀池和滤池的消耗量较大,因此使得滤后水中剩余氯的含量很少,即前加氯几乎不影响出厂水的余氯含量。后加氯是在滤后水进入清水池前进行的,其主要目的是氯气与水在清水池中充分接触后发生化学作用,水解生成的强氧化剂次氯酸可以杀灭水中的各种病毒和细菌,除此之外,出水厂中的余氯含量还必须依靠滤后水加氯环节中剩余氯的多少来保证。目前对于一些水厂来说,前加氯环节不是必须的,同时其对出厂水剩余氯含量又几乎没有影响,因此本文所提及的加氯系统如无特殊说明,均是指滤后水加氯环节。

2、氯气投加过程的影响因素

一般来说,氯气在投加过程中,氯气经由加氯机直接输送到水中,单位水中的氯的含量越高,氯的浓度也就越大。加氯量是该加氯环节中唯一可以调控的。除此之外,多种因素会影响到整个加氯环节,分析研究后系统的总结出以下几点因素:

2.1 清水池进水的流量

清水池的进水流量也称为滤后水的流量,其变化量的大小对于投入水中的氯的浓度有直接影响。滤后水的流量也会受到用水调度或者工艺上等方面的影响而发生较大变化。清水池进水流量是由人工控制的,因此其变化频繁且无规律。

2.2 水中氨氮含量

水中的氨氮会与大部分的氯发生反应,是投加过程最主要的影响因素。水中的氨氮含量与水厂上游水质的变化情况密切相关。我国长江中上游地区污染源较多,因此水中氨氮含量较大,且随降雨量的多少欺负较大。

2.3 清水池出水量

通常来说,清水池的出水量越小,意味着含氯的水在清水池中滞留的时间也就越长,所以混合、反应以及挥发的程度就越大,即对应的氯含量的减少的程度就大。清水池出水量由自来水公司统一调度的二泵房出水量决定,不经常变化,且水量稳定。

2.4 清水池水位

高低不同的清水池的水位,对应的氯气的反应和混合过程也会发生改变。水位变化一般比较频繁,但一般在一定范围内,且不会突变。

2.5 温度、浊度、PH值等

这些因素在一定程度上也会对出厂水中的余氯含量造成影响,但相比较而言,影响要小一些。

3、氯气投加自动控制系统

3.1 主控制系统

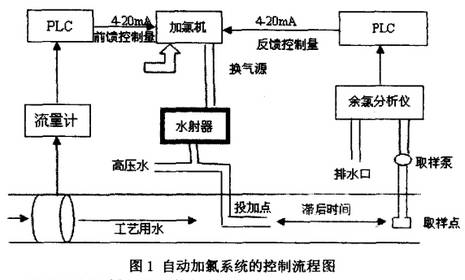

既要满足消毒的要求,又不能过于的造成氯气的浪费,必须根据原水流量的变化及后续水质的变化及时调整加氯量的大小。目前水处理中加氯系统一般采用自动加氯系统,由前加氯和后加氯组成,下图是一个比较典型的自动加氯系统的控制流程图。

采用以上控制方式的依据是:

(1)原水大多直接应用地面水,其内含有较多有机物,必须消耗大量氯来保证有机物全部被氧化。因此在前加氯阶段就要完成加氯,并且加氯量必须足够,这样才能保证滤后水有一定的剩余氯。另外,如果水中的有机物含量较少,同时游离氨和含氮化合物的含量也相对较低时,需氯量满足以后才会出现余氯。

(2)原水流量保持不变时,则PID控制(余氯控制)能够容易满足要求,因此流量信号需要被引入后加氯进行复合控制。在经过反应、沉淀、过滤的过程中需要对原水进行排泥及反冲洗,并且如果在此过程中其原水流量与进入清水池的流量不同,但是由于其占原水总量的比例较小,因此只要正确设定PID参数,就能满足其控制效果。

(3)在取水泵房采取措施增减机组时,将导致原水流量发生阶跃变化,则流量比例控制需要及时作出反应避免余氯PID控制存在滞后性的不足。

3.2 辅助控制系统

氯气投加自动控制系统在配备计算机数据采集系统之后,实现将余氯分析仪测定的出厂水的数据自动送到加氯间、调度室和中心化验室,方便监测人员随时监测出厂水余氯值。

4、影响氯气投加自动控制系统的主要因素

4.1 PID参数的整定

PID参数的整定需要涉及两个增益,即比例增益与积分增益。通常来说,控制器提供的比例增益与积分增益常数,需要将其设定为0-100%,默认值为50%。如果改变其中任何一项都能够使得PID方程的输出量(修正量)发生变化。在其投入运行后,需要对比例增益与积分增益常数重新整定,整定时必须按照控制器提供的经验常数(默认值)作为参考值,然后再根据实际应用进行适当的调整。整定时需要不断的改变设定值,以此来比较余氯值与控制器的输出量的变化及振荡时间,最终选取合适的比例增益和积分增益常数。增益常数不能设置太高,否则会引起振荡加剧;设置较低则可能引起控制器反应迟钝。因此两个增益常数的整定需要独立进行。

4.2 取样时间

采样时间的长短对加氯效果具有重要的作用。氯气在经过充分混合后应立即检查余氯值作为复合环控制的反馈信号。实际上,工艺设计可能将混合工艺时间设定的过长,导致控制系统纯滞后时间的延长,最终使得测定结果不准确。所以,在选择后加氯的投加点和采样点时,应充分考虑自动控制的要求。一般来说,水在经过加氯点到余氯分析仪处的时间最好不要超过五分钟。在水与氯气充分混合之后,取样时间越短越好。

结 语

随着社会的不断发展,对城市污水处理控制系统提出了更高的要求。因此,水厂控制系统自动化己成为一种发展趋势。建立抗冲击力强并且运行稳定自动加氯系统,是解决上述问题的必然要求。计算机技术、现场总线技术以及信息技术的发展为水厂自动控制系统提供了更广阔的发展空间。水厂自动化系统必将成为一个集计算机、多媒体、网络以及控制为一体的综合系统,为水厂净化做出更大的贡献。

粤公网安备 44010502000510号

粤公网安备 44010502000510号